- 16 janvier 2019

- En Wouter Verheecke

- | 5 min. temps de lecture

- | Source: Foodprocess

LIGNE DE REMPLISSAGE SOUCIEUSE DE L'EFFICACITE, L'HYGIENE ET LA SECURITE

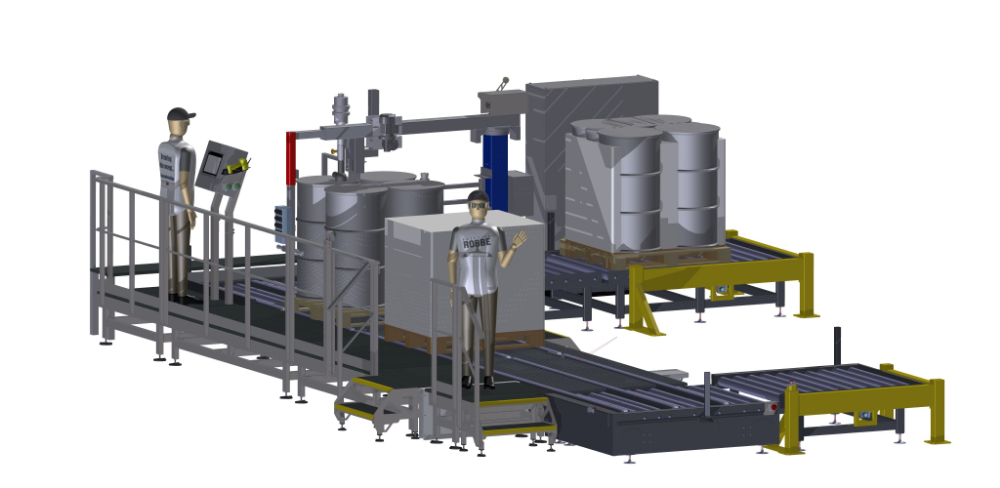

Bascules Robbe redessine le processus de remplissage de Belgosuc

Belgosuc à Beernem livre des spécialités sucrées comme produits semi-finis pour l'industrie alimentaire. Ses produits quittent l'entreprise le plus souvent dans des conteneurs IBC, remplis au préalable sur une ligne de remplissage automatisée. Pour cela, l'entreprise a fait appel à Bascules Robbe à Torhout qui a redessiné le processus de remplissage et s'est chargé des aspects matériel et logiciel. Grâce à eux, le remplissage est dorénavant plus efficace, plus hygiénique et plus sûr, précisément comme Belgosuc l'avait postulé.

Belgosuc à Beernem livre des spécialités sucrées comme produits semi-finis pour l'industrie alimentaire. Ses produits quittent l'entreprise le plus souvent dans des conteneurs IBC, remplis au préalable sur une ligne de remplissage automatisée. Pour cela, l'entreprise a fait appel à Bascules Robbe à Torhout qui a redessiné le processus de remplissage et s'est chargé des aspects matériel et logiciel. Grâce à eux, le remplissage est dorénavant plus efficace, plus hygiénique et plus sûr, précisément comme Belgosuc l'avait postulé.

SPECIALITES SUCREES

Belgosuc a été fondée en 1989. Sur la base des sucres, achetés auprès de raffineries, et d'autres matières premières, l'entreprise de Flandre occidentale fabrique essentiellement des sirops et pâtes de mélange sur mesure pour ses clients, des entreprises artisanales ou industrielles, actives dans toute l'Europe.

Produits sémi-finis pour l'industrie alimentaire

“Ils utilisent nos produits semi-finis, par exemple dans la production de biscuiterie, pâtisserie ou boissons. Nos spécialités sucrées sont vendues en vrac, conteneurs et petits conditionnements. Par an, nous produisons ici 100 millions de kg de sucreries", confie le directeur technique, Patrick Schelstraete.

LIGNE DE REMPLISSAGE AUTOMATISEE

Après la construction d'un nouveau hall de production avec aussi un local de remplissage très hygiénique, Bascules Robbe a été chargé du concept et de la réalisation de la ligne de remplissage automatisée, pour remplir de sirops dans des IBC et des fûts dans ce local.

Efficacité, hygiène et sécurité vont de pair

“Avant, le remplissage et le pesage des conteneurs étaient ici manuels avec une balance à palette. Pour des raisons d'efficacité et de précision, nous avons voulu automatiser davantage cette tâche", entame le directeur de production, Lode Blomme. “L'hygiène et la sécurité étaient d'emblée impliquées. Pour des raisons d'hygiène, le nouveau local de remplissage a été fermé au maximum, ce qui a conduit à un agencement de la nouvelle installation de remplissage permettant à l'arrivée et l'enlèvement des OBC de se faire hors du local."

Flux de travail

L'efficacité visée a été surtout atteinte par la concordance optimale de toutes les étapes du processus de remplissage. Deux opérateurs peuvent désormais remplir ensemble vingt à trente conteneurs par heure, de façon plus rapide, plus juste et plus propre qu'avant. “En premier lieu, un chariot élévateur à fourches achemine un conteneur IBC vide ou une palette avec quatre fûts vides hors du local. Ces conteneurs sont soit flambant neufs, soit lavés en interne après avoir déjà été remplis", explique Schelstraete. “Via les convoyeurs à rouleaux et le portail rapide automatique, le conteneur entre dans le local de remplissage. Chaque IBC, identifié de façon unique par une plaquette, est doté d'une étiquette à code-barres (SSCC), d'une étiquette de produit et de sceaux avec code-barres. Après le scanning, l'IBC est connu et le transfert des données peut se faire entre le système de traçabilité-ERP interne avec la commande de l'installation de remplissage. Après le dosage, ceci permet d'enregistrer le poids effectivement rempli. Sur cette position, l'opérateur peut aussi choisir sur le HMI quel produit sera rempli tout à l'heure", poursuit-il.

“Ensuite, l'IBC est amené juste sous la valve de remplissage. Sur cette position de remplissage effective, suit un second scan, qui contrôle que la mission venue du système ERP correspond bel et bien au conteneur préparé. En termes simples: vous ne versez naturellement pas 1.300 kg de produit dans un fût de 200 kg. Sur cette position se trouve le panneau de commande de la machine de remplissage. Le produit entre dans le local de remplissage via un circuit fermé, à partir des réservoirs au-dessus ou à côté. Le plateau de pesage, intégré au système de transport, détecte le poids en temps réel. Lorsque le bon poids est atteint, le remplissage s'arrête de façon automatique", précise le directeur technique dans son survol du processus de remplissage.

“Après fermeture et scellement, le conteneur rempli sort du local de remplissage via les convoyeurs à rouleaux et un second portail rapide de l'autre côté. Là, le conducteur du chariot élévateur le saisit et l'amène au magasin, jusqu'à ce qu'il doive se rendre vers le client", dit-on.

MATERIEL ET LOGICIEL

Bascules Robbe a livré ici le convoyeur à chaîne, mais a aussi imaginé tout ce processus de remplissage, dessiné d'abord en 3D. L'entreprise s'est aussi chargée de la livraison et du placement du système de transport et des portails rapides. Elle a aussi pris à son compte toute la programmation PLC, avec par exemple aussi le pilotage de ces portails.

Convivialité

“Comme nous voulons engager plusieurs opérateurs dans le local de remplissage, la convivialité était pour nous une condition importante. Les images sur le HMI sont conçues par Bascules Robbe en étroite concertation avec nous afin de conserver les standards internes à l'entreprise", précise Blomme.

Algorithme autodidacte

“Le remplissage se fait à deux vitesses: rapide puis lente. Le moment de l'adaptation de vitesse peut être réglé par recette, en fonction de la viscosité et du caractère moussant du sirop. Ceci est un exercice difficile au départ, parce qu'un peu de produit coule encore après la fermeture de la valve. Cependant, l'installation comporte un algorithme autodidacte. Elle peut donc adapter elle-même ces vitesses de remplissage pour atteindre plus vite et au plus près le poids visé. Dès que ces paramètres sont au point, nous pouvons les sauvegarder pour cette recette spécifique et notre travail est de plus en plus précis et efficace", explique le directeur de production.

Précision

“Maintenant, nous pouvons suivre en interne les poids remplis et nous constatons que la précision atteinte dépasse largement les attentes. Le premier étalonnage a été effectué par Bascules Robbe, agréé pour cela auprès du NMi. Légalement, ils doivent revenir tous les quatre ans pour réétalonner, mais nous voulons un contrôle annuel", dit-on encore.

EVALUATION

La ligne de remplissage automatisée est une plus-value sur bien des plans pour Belgosuc. “Avant tout, la vitesse. Avant, nous devions scanner et sceller à l'avance les conteneurs. C'est désormais possible dans le même mouvement que le remplissage, d'où un grand gain de temps", déclare le responsable de production, Frederik Vanden Abeele. “Le processus de remplissage est aussi plus fluide. Quand on ne remplit pas de sirop, l'ouverture d'écoulement de la valve de remplissage est automatiquement recouverte d'un plateau. Ainsi, le produit ne coule pas sur les convoyeurs à rouleaux quand aucun conteneur n'est placé en dessous", poursuit-il.

“Par-dessus tout, la pression de service est désormais notablement plus basse et le travail est donc plus agréable pour nos opérateurs. Avant, une commande de 50 IBC en 3 heures était un vrai défi - pour employer un euphémisme - mais maintenant, c'est certainement faisable", affirme-t-il.

Pour terminer, on loue le haut niveau de service de Bascules Robbe. “Nous préférons choisir des fournisseurs à proximité, parce qu'ils peuvent vite se rendre sur place. Ici, c'est certainement le cas!"